Wälzlagerverhalten auf dem Prüfstand

Wälzlagertechnik ist ein weites Feld: Hunderte Hersteller bieten Zigtausende Lagertypen und -ausführungen mit den unterschiedlichsten Leistungseigenschaften. Diese lassen sich über reine Katalogdaten oft nur unzureichend vermitteln. Das Image eines Produktes hängt daher unmittelbar mit der Markterfahrung zusammen. „Vertrauen ist gut, Kontrolle besser“ – getreu diesem Motto stellt sich für Anwender grundsätzlich die Frage nach der Abweichung zwischen rechnerischer Leistungsfähigkeit laut Katalog und tatsächlicher Leistungsfähigkeit in der Anwendung. Um aufwändige Tests und Lastprüfungen zu verkürzen, stellt der Wälzlagerspezialist Findling seinen Kunden nun einen Leistungsprüfstand zur Verfügung.

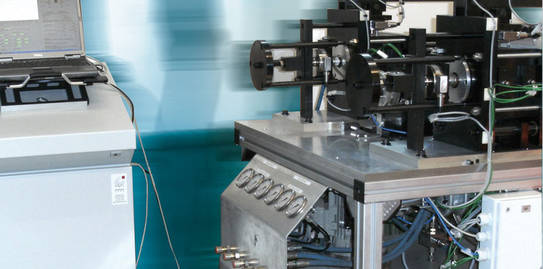

Mit der ABEG®-Methode können Anwender unter vier verschiedenen Leistungsklassen wählen. Dies erfolgt in der Konstruktionsphase über die Softwarelösung ABEG®-Quickfinder. Die in der Theorie ermittelten Optimierungspotenziale können nun in einer zweiten Stufe anhand konkreter Anwendungsparameter auf dem Leistungsprüfstand bewiesen werden. „Grundsätzlich lassen sich große Preisvorteile beim Wechsel in eine niedrigere Leistungsklasse erzielen“, weiß Bert Schneider aus dem Qualitätsmanagement bei Findling. „Umso mehr gewinnt die Überprüfung und somit der Nachweis der Leistungsfähigkeit an Bedeutung.“ Findling Wälzlager verlässt sich daher nicht nur auf die Katalogangaben, sondern untersucht die Leistungsfähigkeit der Produkte eigenständig. Hierzu wurde ein speziell auf die Anforderungen des Leistungsvergleiches und der Lebensdauerermittlung abgestimmter Wälzlagerprüfstand konstruiert, erprobt und nun freigegeben.

Um die am Weltmarkt verfügbaren Produkte übersichtlich zu gestalten und dem Kunden das am besten geeignete Lager anbieten zu können, hat Findling die ABEG®-Methode entwickelt: Sie unterteilt den Angebotsmarkt in vier Leistungsklassen. Für jede einzelne wird ein Lebensdauerbeiwert definiert, aus dem sich die Mindest-Lebensdauer ableitet, ermittelt nach der gültigen Norm DIN ISO 281. So muss ein Lager der höchsten Leistungsklasse (Premium) 100 Prozent der normierten Lebensdauer erreichen, für ein Lager der dritten Klasse (Eco) werden nur 60 Prozent Erfüllung gefordert.

Es können nicht nur die theoretischen Werte – Katalogangaben – anhand von Praxisdaten dokumentiert, bestätigt oder korrigiert, sondern zudem verlässliche Aussagen über das Produktverhalten bei spezifischen Betriebsbedingungen getroffen werden. Der Leistungsprüfstand von Findling Wälzlager beantwortet zuverlässig, welche Lebensdauer bzw. welche Tragzahl von einem Produkt A garantiert werden kann, welche Lebensdauererwartung Produkt A gegenüber Produkt B hat, und wie sich Produkt A im konkreten Anwendungsszenario in Abhängigkeit von Drehzahl, radialer Belastung, axialer Belastung und Temperatur verhält.

Der Prüfstand besteht aus zwei parallelen Stationen, die jeweils mit zwei Prüflingen bestückt sind. Bei jedem Durchlauf werden damit vier Lager gleichzeitig getestet. Die Prüflast wird radial über ein Hebelsystem aufgebracht. Um die Zahl der prüfbaren Lagertypen und Lastfälle zu erweitern, ist zudem eine Vorrichtung zur axialen Vorspannung integriert. Eine integrierte Ölumlaufschmierung kann unterschiedliche Temperaturvorgaben durch Erhitzung und Abkühlung steuern. Die dokumentierte Prüfung des Lagerzustandes erfolgt durch die Beobachtung der Geräusch- bzw. Schwingungszunahme und der Temperaturentwicklung am Außenring. Somit lässt sich unter den gleichen Umgebungseinflüssen beispielsweise Folgendes prüfen: Wie viel früher fällt Produkt A gegenüber Produkt B aus? Mit welcher Leistungsklasse erreiche ich meine geforderte Mindestlebensdauer? Welche Eigenerwärmung hat das Lager in meinem Anwendungsszenario maximal? Welche Auswirkung hat die Lagererwärmung auf das Geräuschverhalten? Welche Auswirkungen hat die Wahl der Befettung auf Temperatur und Geräusch? Parallel zu kundenindividuellen Tests wird der Leistungsprüfstand auch zur kontinuierlichen Qualitätsüberwachung und zur Lieferantenqualifizierung eingesetzt.

- Company

- Services