Lagerlösungen für die Lebensmitteltechnik

In der Nahrungsmittel- und Getränkeindustrie gelten hohe Hygienestandards. Da konventionelle Wälzlagerausführungen in diesen Anwendungen schnell an ihre Grenzen stoßen, bietet Findling verschiedene Baureihen mit einer verbesserten Leistungsfähigkeit für den Einsatz in der Lebensmittelindustrie an. Dabei muss gewährleistet sein, dass die Lagertechnik der anspruchsvollen Reinigung – beispielsweise mit einem Hochdruckreiniger, Laugen oder sterilisierenden Flüssigkeiten – oder auch großen Temperaturschwankungen standhält. Zudem darf kein Schmierstoff aus dem Wälzlager austreten und in die Umgebung gelangen. Dies könnte das Produkt beeinträchtigen oder die Verpackung verunreinigen. Findling liefert differenzierte Lagertypen in allen vier ABEG®-Leistungsklassen, wie zum Beispiel Kugellager der verschiedensten Bauarten, Spannlager mit Gehäuseeinheiten sowie Kurven- und Stützrollen. Ob Hochleistungskunststoff, Keramik, neue Stahlqualitäten oder moderne Beschichtungskonzepte – der Werkstoff der einzelnen Lagerkomponenten orientiert sich an dem jeweiligen Einsatzzweck, ebenso wie die Auswahl des entsprechenden Schmierstoffs in Lebensmittelqualität und die Wahl von anwendungsgerechten Dichtungen. Die Lager erfüllen höchste Ansprüche an hohe Lebensdauer und zuverlässige Betriebssicherheit und bieten lange Standzeiten bei größtmöglicher Wartungsfreiheit.

ABEG® in der Lebensmittelindustrie

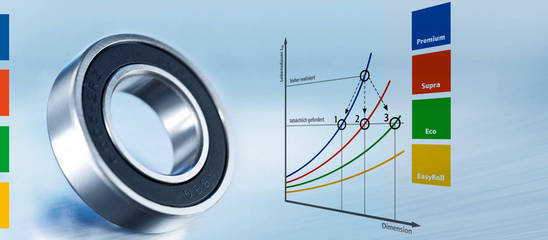

Die Lebensmittelindustrie ist eine Querschnittsbranche (Fördertechnik, Antriebstechnik, Stellantriebe, Fluidtechnik ...) bei der die Anforderungen verschiedenster Spezialbranchen zusammenkommen. Je komplexer die Auswahl der optimalen Lagertechnik wird, desto höher ist der Ihnen gebotene Mehrwert unserer ABEG®-Methode.

- Schnelle Auswahl der passenden Lagerbaureihe

- Große Auswahl an Funktionsmerkmalen in Kombination mit ABEG®-Leistungsklassen

- Verantwortungsvoller Umgang mit kostentreibenden Sonderlösungen

Rillenkugellager sorgen für einen reibungslosen Ablauf - Nahrungsmittelmaschinen

Rillenkugellager sind vielseitig einsetzbar und die am häufigsten verwendeten Wälzlager. Aufgrund der unterschiedlichen Anforderungen in industriellen Applikationen gibt es diese Lagertypen in verschiedenen Ausführungen. Für Anwendungen in der Lebensmittelindustrie spielen beispielsweise Korrosionsschutz und Dichtungen der Lager eine wichtige Rolle. Bei Waffelbackmaschinen denkt man in der Regel vornehmlich an das köstliche Erzeugnis und weniger an die extremen Betriebsbedingungen, denen die Komponenten in den Anlagen standhalten müssen. Fakt ist jedoch: Umgebungstemperaturen von bis zu 260 °C und der Kontakt mit Backrückständen, Waffelstaub sowie Fetten stellen für viele Komponenten eine Herausforderung dar - unter anderem auch für die verbauten Wälzlager.

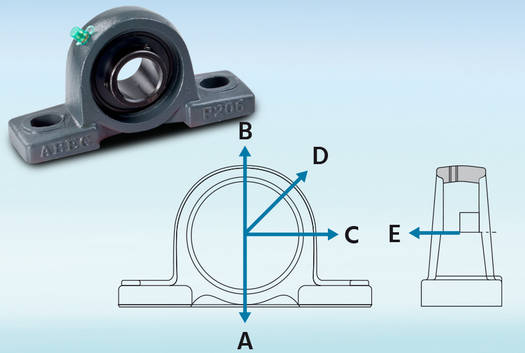

Gehäuselager für raue Bedingungen

Durch die Kombination von Lagereinsatz und Gehäuse lassen sich Gehäuselager besonders einfach montieren. Gehäuselager mit hohem Korrosionsschutz halten bei rauen Umgebungen ausgesprochen gut stand. Besonders die Gehäuselager aus der Clean- und CERABALL-Serie überzeugen. Für vielfältigste Anwendungsgebiete bietet Findling Wälzlager die passende Lösung, wie zum Beispiel mit einer Geomet 321-Beschichtung für metallische Oberflächen. Dieser dünnschichtige Überzug aus Zink, Aluminium-Lamellen und mineralischer Versiegelung schützt die Gehäuse im Salzsprühtest nach DIN 50021 immerhin mehr als 1.000 Stunden – und mit zusätzlicher Deckschicht sogar noch länger. Durch die Kombination mit Lagereinsätzen aus Edelstahl ergibt sich so eine preislich wie wirtschaftlich interessante Alternative zu bisherigen Lösungen in Voll-Edelstahl.

Kurven- und Stützrollen

Einbaufertige Systeme wie Kurven- und Stützrollen sind in unterschiedlichen Werkstoffen lieferbar, darunter auch die Ausführung in Edelstahl für den Reinraum und die FDA-zugelassenen Produkte für Lebensmittelmaschinen. Für den Einsatz in Tiefgefrieranlagen und Tiefkühlhäusern steht ein Fett mit Betriebstemperaturen bis -50 °C zur Verfügung. Die Miniatur-Kurvenrollen in Edelstahlausführung verfügen über eine hohe Korrosionsbeständigkeit und Widerstandsfähigkeit bei raueren Betriebsbedingungen. So sind sie besonders anwendbar in Umgebungen mit hoher Wasser- und/oder Luftfeuchtigkeit, aber möglichst ölfrei. Bestimmte Typen sind auch in Reinraum-Anwendungen einsetzbar, wo eine erhöhte Korrosionsgefahr besteht.